właściciel napisał „obudziłem się rano a mój telefon już nie…”. Kilka godzin wcześniej, po normalnym używaniu został podłączony do ładowania i tyle. iPhone XS nie włączył się po ładowaniu.

Standardowe rozpoznanie: podłączony kabel lighting z zewnętrznego źródła pokazuje 0.000A poboru. Nie ładuje się. Rozkręcam śruby, zdejmuję ekran i braket. Zasilanie zewnętrzne (z pominięciem baterii), wprost do płyty głównej. Tu także zużycie na poziomie 0.000A. Brak zwarć w głównych liniach zasilania. Dopiero próba uruchomienia iPhone XS ujawnia problem: zwarcie w liniach logicznych.

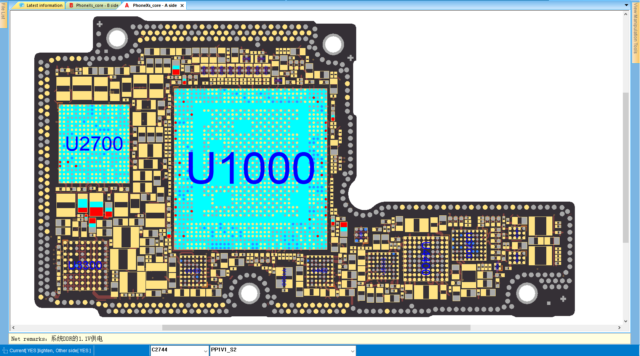

Badanie w podczerwieni nie wykazało istotnych oznak zwarcia. PMU zapłonął w dolnej części. Temperatura ok 38oC. To nie jest objaw uszkodzenia głównego PMU. 338S00383-A0 nie uszkadza się w ten sposób – o szczegółach można przeczytać tutaj. Analiza podświetlonego w podczerwieni rejonu i zainstalowanych elementów dookoła PMU powinna nieco podpowiedzieć.

W tej okolicy PMU (Power Management Unit) jest początek kilku linii logicznych i zasilających. Trzy z nich to linie niezbędne do uruchomienia podstawowej wersji podsystemu płyty głównej.

PMU_VSS_RTC

PP0V9_NAND

PP0V7_VDD_LOW_S2

PP1V1_S2

PP_VDD_BOOST

PP_VDD_MAIN

PP2V63_NAND

Druga i trzecia, to niskoprądowe linie sygnałowe. Na etapie uruchomieniowym nie odgrywają roli. Pierwsza, PMU_VSS_RTC to linia zegara 32K, obsługującego główny PMU systemu. Tu nie ma się co zepsuć, jeśli element fizycznie nie wygląda na uszkodzony. Nie znam przypadku samoistnego uszkodzenia rdzenia kwarcowego. Pomijam. PP0V9_NAND jest szyną danych z NAND. PP0V9_VDD_LOW_S2 to sygnał sterujący z procesora. Nie będzie brany pod uwagę w tym dochodzeniu.

PP1V1_S2 to linia zasilania drugiej grupy, jest istotna. Pomiar mieści się poniżej zakładanej wartości. Wiadomo, że jest rodzajem „pętli zwrotnej” dla samego PMU ale także, jeśli wierzyć chińskim schematom – łączy się z komórką VDD_RAM procesora. Domyślam się, że będzie częścią podsystemu DDR_IMPEDANCE_CONTROL ale z powodu braku źródeł nie można tego potwierdzić. Linia pozostaje w obserwacji. Postaram się ustalić nieco później rodzaj jej oddziaływania na całość układu.

VDD_MAIN i VDD_BOOST są rdzeniem zasilania całego systemu płyty głównej. Powstaje przez przekazanie zasilania bezpośrednio z baterii lub kanału USB ( PP5V0_USB ) z kabla ligting. Ustabilizowany w układzie SN2600B0 ( nazwa kodowa – Tigris Charger ). Pomijam tu ( celowo ) układ indukcji i przekaźnika BC59355A2. Obie linie nie wykazują żadnych oznak uszkodzenia. Pomiar rezystancji linii mieści się w ramach a prąd przepływa bez zakłóceń, w nominalnej wartości. Pozostaje PP2V63_NAND.

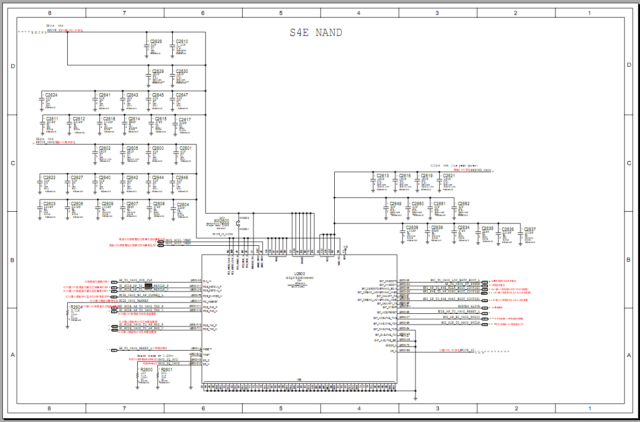

Nand, w znaczeniu ogólnym jest rodzajem zapisywalnej pamięci. W rzeczywistości jest zbiorem podzespołów realizujących konkretne zadania. Wymaga dwóch źródeł zasilania a reszta – to czyste „szyny danych”… od i do. Kontrola tych linii bez oscyloskopu i sporej wiedzy na temat dysjunkcji matematycznej (funkcje Sheffera i rachunki zdań) jest nie do ogarnięcia. Znamy dzisiaj dużo prostsze, obrazowe i zdecydowanie przyziemne metody diagnostyki układów NAND. Na tym etapie nie będzie potrzeby roztrząsać tematu… przynajmniej mam taką nadzieję.

Przyglądając się załączonemu schematowi, widać, że zasilany jest dwoma liniami: 1.8 i 2.63V. Pierwsza, PP1V8_IO jest linią zasilania podzespołów i łącznikiem do magistrali PCIE. Pomiar rezystancji jest poprawny. PP2V63_NAND natomiast wykazuje tylko połowę nominalnej wartości rezystancji. Mamy podejrzanego!

Pozostaje organoleptyczna obserwacja całej linii i wskazanie elementu odpowiedzialnego za zaniżanie rezystancji. Niestety, większość elementów tej linii jest zabezpieczona żywicą na górnej części elementu CORE, co znacznie utrudni obserwacją lub znajduje się w jej części wewnętrznej. Konieczne jest rozlutowanie „kanapki” ( płyta główna jest złożona z dwóch podzespołów i łącznika – INTERPOSER’a. Należy obchodzić się z tym ostrożnie i stosować się do zaleceń ich profili temperaturowych ).

Odpowiednią metodą byłoby odseparowanie całej linii od układu NAND i PMU. Niestety, brak elementu przelotowo indukującego w ciągu linii (element FL) i równoległe prowadzenie połączenia na to nie pozwala. W takim przypadku lubię zaczynać od największych. Zakładam, że w pojemnościach największych, zmienna częstotliwość ładowania i rozładowania kondensatorów wykaże jakieś ślady. Należy zachować ostrożność i umiar w usuwaniu warstwy ochronnej. Nie wszystko musi zostać odsłonięte. Idealnym rozwiązaniem byłoby wyjęcie każdego elementu z osobna i sprawdzenie jego parametrów. Nie zawsze to jednak pomaga.

W tym miejscu powinienem postawić odnośnik (ale jeszcze nie wiem jak to technicznie zrobić) . Winien jestem wyjaśnienie: „ekwiwalencja pojemności kondensatorów SMD”. W układzie elementy wykazują uszkodzenie, niską rezystancję. Pomiar wyjętego elementu wskazuje na pracę prawidłową. Królicza nora? Nie! To tylko brak wiedzy.

Rezystancja spowalnia proces ładowania i rozładowania kondensatora. To jakby nadepnąć na ciągnionej przez kogoś linie – będzie mu ciężej! W efekcie takiej analogii kondensator traci swoje właściwości filtracyjne , powodując problemy w całym układzie. To najczęstsza usterka w SMD. Elektronicy wychowani w erze YouTube’a od razu zalecają wymianę PMU (który przecież świeci) – w obrazie podczerwieni. ( nagrzewa się podczas pracy, emitując sporą dawkę światła ) – dla większości to objaw zwarciowy i uszkodzenie. Dla mnie to tylko „THIN WIRE” wymagający dalszego śledztwa.

Z powodu wysokiej częstotliwości prądu ładującego, w nowoczesnej elektronice kondensatory zwyczajnie się zużywają. Pomagają w tym wszelkiego rodzaju „usprawnienia” przy naprawach, typu: „zwarty element – usuwam, bo jest niepotrzebny – zostaje puste miejsce” lub „bridge’owanie” linii kawałkiem drucika. Ignorant nie zdaje sobie nawet sprawy jak bardzo przykłada się do zapoczątkowania niedalekiej usterki, która uśmierci dosłownie to urządzenie. Za miesiąc, może rok… kogo to obchodzi… – typowe. Historia prawdziwa z nie tak dawna… „doświadczony technik apple’a pyta mnie jaką wartość może mieć spalony induktor ( element FL ) za kolektorem video w iPadzie PRO 12.9”. Planował „zbridge’owanie całej ścieżki kawałkiem druta, bo przecież na filmie tak pokazali”. Tak, będzie działać do czasu. Następne, nieuchronne zwarcie nie zatrzyma się na filtrze a przejdzie wprost pod silikonowy pad procesora. Ale kogo to obchodzi?

Z pomocą przyjdzie ulubiony oscyloskop lub miernik z funkcją ESR. Opiszę to innym razem. W skrócie chodzi o test kondensatora w linii, miarodajny i prawdziwy. Zwykły miernik pokaże zwarcie do masy lub stan naładowania kondensatora. Miernik ESR, w wielokrotnie zwiększonej częstotliwości, mierzy element falą prądu zmiennego przed jego naładowaniem i po rozładowaniu. W efekcie mamy obraz jego faktycznej pojemności. Łatwe? Uśmiecham się do siebie. Trzy próby i „touchdown”. Ten trzeci, wg schematu. Wylutowany, miejsce wyczyszczone, zastąpiony. Nowy, 2.2UF, 6.3V +/-20% X5R-ceramic 0201. Linia naprawiona, odczyt rezystancji w normie. Wracam do wspomnianej wyżej PP1V1_IO. Magia układów IC, tu także rezystancja ( niska oryginalnie, bo to linia BUCK ) wróciła do normy. Pozostaje poskładanie płyty głównej i test końcowy z podłączonym ekranem. Telefon uruchomił się normalnie, zakresy prądowe mieszczą się w normie. Kolejne naprawione urządzenie wróci do właściciela.

( ale się rozpisałem, pora spać :-), pozdrawiam. bert.harmidomski